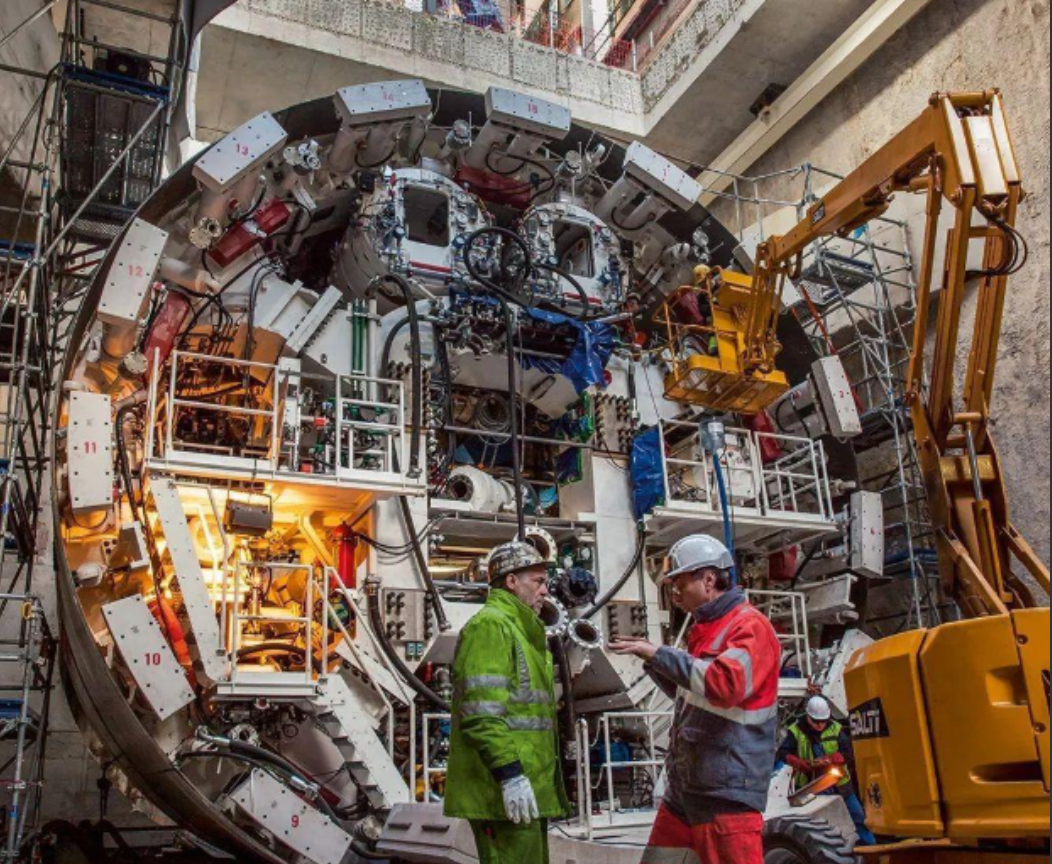

盾构机都是一次性的?完工后直接就地掩埋? 在地下工程领域,盾构机的退役处理一直是行业内绕不开的话题。 这些动辄上亿的大型设备,在完成隧道掘进使命后,究竟是被就地掩埋,还是经过处理重新投入使用? 2000年前后,中国盾构机产业还处于"卡脖子"阶段,1997年修建秦岭隧道时,国内没有自主生产的盾构机,只能花7亿元从德国购买二手设备。 更让人无奈的是,设备出了故障,德国工程师来维修每天要收3000美元,还拉着警戒线不让中方人员靠近学习。 甚至有一次,外方图纸出现错误,中方提出修改,对方竟开口要每天1万元的服务费。 这种技术受制于人的局面,让盾构机的回收利用无从谈起,连设备都造不出来,何谈拆解、维修和再利用? 2002年,国家将盾构机技术列入863计划,科研人员从零开始攻关,一台盾构机有上万个零部件。 控制系统有2000多个控制点,控制程序代码超过40万行,研发团队只能一点点拆解进口设备,画图纸、测参数,连一颗螺丝的强度都要反复试验。 2008年,国产首台复合式土压平衡盾构机"中铁1号"下线。 2012年成都地铁施工中,国产盾构机与进口设备做了对比试验,结果显示国产设备在掘进效率、稳定性上毫不逊色,价格却只有2500万,不到进口设备的十分之一。 到2020年,国产第1000台盾构机"粤海14号"下线时,国内90%的市场份额已被国产设备占据,全球市场占比超过三分之二,出口到30多个国家。 很多人疑惑,盾构机是不是一次性设备?常规盾构机的设计掘进里程是10-15公里,主轴承的设计使用时间是10000-15000小时,大概一年多。 超过这个范围,刀盘磨损、零件老化会导致性能不稳定,而且盾构机"只能前进不能后退",在隧道里维修极其困难。 不过,"达到设计寿命"不代表完全不能用,国外很多项目会直接把超期盾构机埋在地下,而中国的做法不太一样。 国内人工成本相对较低,施工单位更倾向于把盾构机挖出来维修,哪怕核心部件不能用了,光拆下来的废铁和可回收设备,也能卖一百多万。 但这种再利用有风险,比如老化的主轴承可能在新工程中突然失效,反而造成更大损失。 还有一种特殊情况,就是专用盾构机,比如为深圳地铁12号线定制的"中铁1179号",是组合式矩形顶管机,宽11.29米、高13.55米。 这种设备的结构完全适配特定隧道,完工后很难用到其他项目,只能拆走核心部件,盾尾等钢结构就留在原地。 这种"专用型"盾构机,确实接近"一次性",但这是工程适配性导致的,不是技术上不能复用。 目前,很多盾构机在工程结束后会就地掩埋,运输难题,盾构机重几千吨,拆解成零件再运出隧道,需要专用吊装设备,而隧道出口往往空间狭小,吊装成本可能比设备剩余价值还高。 再加上维修成本,一台盾构机用了十多公里后,刀盘磨损、液压系统老化,修复起来要换大量零件,算下来可能比买台二手设备还贵。 但掩埋也不是随便埋的,在地质复杂或地下水位高的地方,盾构机的金属结构能起到一定的支撑作用,减少隧道沉降。 遇到突发情况,比如隧道坍塌风险,掩埋盾构机还能作为临时加固措施。这些情况下,掩埋反而比强行运出更安全。 未来,这种情况可能会改变。德国、日本已经在推模块化盾构机,把设备分成几个独立模块,工程结束后能像搭积木一样拆开,运输和维修都方便。 国内也在研发轻量化、智能化盾构机,比如刀盘用新型耐磨材料,寿命延长到20公里以上,控制系统能实时监测零件老化程度,提前预警需要更换的部件。 总的来说,盾构机的回收利用不是简单的"埋不埋"问题,而是技术能力、工程需求和经济成本共同作用的结果。 中国从依赖进口到全球领先,已经证明了突破技术瓶颈的能力,相信随着产业链不断完善,盾构机的全生命周期利用会越来越合理,真正实现"物尽其用"。